PLC là gì? Vai trò của PLC trong hệ thống tự động hóa

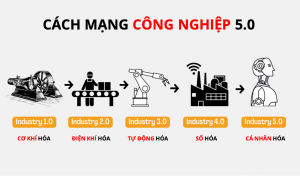

Trên hành trình thú vị khám phá thế giới tự động hóa, chúng ta không thể bỏ lỡ một từ khoá quan trọng – “PLC”. Trong bài viết này, chúng tôi sẽ dẫn bạn qua một cuộc hành trình để tìm hiểu sâu hơn về PLC, từ khái niệm cơ bản đến ứng dụng đa dạng trong các ngành công nghiệp. Đồng hành cùng chúng tôi để khám phá sức mạnh và tiềm năng của PLC trong thế giới tự động hóa đang phát triển không ngừng.

I. PLC là gì?

PLC (Programmable Logic Controller) là một hệ thống điều khiển tự động, làm nhiệm vụ quyết định và kiểm soát các hoạt động trong một hệ thống công nghiệp hoặc quá trình sản xuất. PLC là một thiết bị điện tử được thiết kế để thực hiện các nhiệm vụ điều khiển dựa trên chương trình logic được lập trình trước. Thiết bị này có khả năng xử lý dữ liệu từ các đầu vào, áp dụng logic lập trình, và điều khiển các đầu ra tương ứng để đáp ứng các yêu cầu cụ thể của quá trình hoặc hệ thống mà nó kiểm soát. PLC thường được sử dụng để tự động hóa các quy trình công nghiệp, từ quá trình sản xuất đơn giản đến các hệ thống phức tạp trong ngành công nghiệp và hệ thống điều khiển.

II. Cấu tạo và phân loại PLC

1. Cấu tạo của PLC

- CPU (Central Processing Unit): CPU là “bộ não” của PLC, nơi xử lý các lệnh logic và quyết định điều khiển. CPU thực hiện các phép tính logic dựa trên chương trình được lập trình và dữ liệu đầu vào từ các cảm biến và thiết bị khác.

- Bộ nhớ: Bộ nhớ trong PLC chứa chương trình điều khiển và dữ liệu cần thiết. Bộ nhớ được chia thành hai loại chính: bộ nhớ chương trình (Program Memory) và bộ nhớ dữ liệu (Data Memory). Bộ nhớ chương trình lưu trữ mã lệnh logic và điều khiển, trong khi bộ nhớ dữ liệu chứa các biến và giá trị trung gian.

- Đầu vào/Đầu ra (I/O Modules): Đầu vào (Input) là các cổng hoặc mô-đun kết nối với các cảm biến hoặc thiết bị đầu vào, như công tắc, cảm biến nhiệt độ, hoặc cảm biến áp suất. Đầu ra (Output) kết nối đến các thiết bị đầu ra, như động cơ, van điều khiển, hoặc đèn báo. PLC sử dụng đầu vào để đọc trạng thái của thiết bị và đầu ra để điều khiển chúng.

- Mô-đun Giao tiếp: Các mô-đun giao tiếp cho phép PLC kết nối với các thiết bị khác trong hệ thống tự động hóa, như máy tính, thiết bị điều khiển khác, hoặc mạng công nghiệp. Giao tiếp này là quan trọng để trao đổi dữ liệu và thông tin với các phần khác của hệ thống tự động hóa.

2. Phân loại PLC

- Kích thước: PLC có thể nhỏ gọn dành cho ứng dụng đơn giản hoặc lớn hơn cho các quy trình phức tạp.

- Tính năng: Có các loại PLC cơ bản chỉ thực hiện các chức năng cơ bản và các phiên bản cao cấp với nhiều tính năng mở rộng như điều khiển PID (Proportional-Integral-Derivative), quản lý mạng, và giao tiếp nâng cao.

- Ngành công nghiệp cụ thể: PLC có thể được thiết kế cho các ngành công nghiệp riêng biệt như ô tô, thực phẩm và nước uống, dầu khí, hoặc quá trình sản xuất công nghiệp khác.

III. Nguyên lý hoạt động của PLC

Nguyên lý hoạt động của PLC (Programmable Logic Controller) là hệ thống điều khiển tự động đặc biệt được thiết kế để quản lý và điều khiển các quá trình và thiết bị trong môi trường công nghiệp. Nguyên lý này dựa vào việc thực hiện các lệnh logic dựa trên chương trình được lập trình trước, mà các kỹ sư và chuyên gia tự động hóa thiết lập để đáp ứng các yêu cầu cụ thể của hệ thống. Dưới đây là một cái nhìn chi tiết hơn về nguyên lý hoạt động của PLC:

- Lập Trình Logic

PLC sử dụng một ngôn ngữ lập trình đặc biệt để xây dựng chương trình điều khiển. Chương trình này chứa các lệnh logic như AND, OR, NOT, và các phép so sánh. Kỹ sư lập trình PLC thiết lập các quy tắc điều khiển tùy chỉnh trong chương trình để đáp ứng các yêu cầu cụ thể của quy trình hoặc ứng dụng.

- Quá Trình Quét (Scan Cycle)

PLC hoạt động theo nguyên tắc quét liên tục. Trong mỗi chu kỳ quét (scan cycle), PLC đọc trạng thái của các đầu vào, bao gồm tín hiệu từ cảm biến, công tắc và thiết bị khác. Sau đó, chúng áp dụng chương trình logic đã được lập trình để xử lý dữ liệu này.

- Thời Gian Thực (Real-Time)

PLC hoạt động trong thời gian thực, nghĩa là chúng xử lý các tín hiệu và quyết định điều khiển ngay lập tức, trong khoảng thời gian rất ngắn. Điều này đảm bảo rằng các hệ thống và quá trình được kiểm soát và giám sát một cách liên tục và đáng tin cậy.

- Điều Khiển Đầu Ra

Dựa trên kết quả của quá trình quét và các lệnh logic trong chương trình, PLC tạo ra các tín hiệu điều khiển tới các đầu ra, như động cơ, van điều khiển, hoặc báo đèn. Điều này cho phép PLC kiểm soát hoạt động của các thiết bị và quá trình trong môi trường công nghiệp.

- Lặp Lại Quy Trình

Quá trình quét và kiểm soát được lặp lại liên tục, đảm bảo rằng hệ thống tự động hóa luôn duy trì trạng thái hoạt động mong muốn và phản ứng linh hoạt đối với thay đổi trong môi trường hoặc yêu cầu sản xuất.

IV. Ưu điểm và nhược điểm của PLC

1. Ưu điểm

- Linh hoạt trong Lập Trình: Một trong những ưu điểm lớn nhất của PLC là khả năng linh hoạt trong lập trình. Kỹ sư và chuyên gia tự động hóa có thể dễ dàng tạo ra các chương trình điều khiển tùy chỉnh sử dụng ngôn ngữ lập trình đặc biệt của PLC. Điều này cho phép thay đổi quy tắc điều khiển, điều chỉnh thiết lập và tối ưu hóa hiệu suất mà không cần phải thay đổi phần cứng.

- Ổn Định và Tin Cậy: PLC được thiết kế để hoạt động trong môi trường công nghiệp khắc nghiệt và thường được đánh giá cao về độ ổn định và tin cậy. Chúng có khả năng hoạt động liên tục trong thời gian dài mà không cần bảo trì định kỳ nhiều.

- Mở Rộng Dễ Dàng: PLC có khả năng mở rộng, cho phép thêm đầu vào/đầu ra hoặc các mô-đun chức năng bổ sung khi cần thiết. Điều này giúp thích ứng với sự thay đổi trong quy trình sản xuất và mở rộng hệ thống một cách dễ dàng.

- Thời Gian Thực (Real-Time): PLC hoạt động trong thời gian thực, nghĩa là chúng xử lý các tín hiệu và thực hiện quyết định điều khiển ngay lập tức, đảm bảo rằng các quá trình được kiểm soát một cách chính xác và đáng tin cậy.

2. Nhược điểm

- Xử Lý Dữ Liệu Liên Tục Hạn Chế: PLC không phải lúc nào cũng là lựa chọn tốt cho các ứng dụng yêu cầu xử lý dữ liệu liên tục, như trong lĩnh vực điều khiển tương tự. Chúng có thể gặp khó khăn trong việc xử lý dữ liệu liên tục với độ chính xác cao.

- Khả Năng Truy Cập Mạng Hạn Chế: Một số PLC truyền thống có khả năng truy cập mạng hạn chế, đặc biệt trong các ứng dụng công nghiệp cần tích hợp nhiều hệ thống hoặc giao tiếp qua mạng.

- Phụ Thuộc Vào Kỹ Thuật Viết Chương Trình: Để tận dụng ưu điểm của PLC, cần có kỹ thuật viết chương trình tốt. Sự hiểu biết sâu về nguyên tắc hoạt động của PLC và khả năng lập trình là cần thiết để tạo ra các hệ thống điều khiển hiệu quả và an toàn.

V. Vai trò của PLC trong hệ thống tự động hóa

PLC (Programmable Logic Controller) đóng một vai trò không thể thiếu trong hệ thống tự động hóa công nghiệp và có ảnh hưởng sâu rộng đến hiệu suất và an toàn của quá trình sản xuất. Dưới đây là một cái nhìn sâu hơn về vai trò quan trọng của PLC trong tự động hóa công nghiệp:

- Điều Khiển Quy Trình: PLC là trái tim của hệ thống tự động hóa, thực hiện các nhiệm vụ điều khiển dựa trên chương trình được lập trình trước. Chúng quản lý và điều khiển các thiết bị và quy trình trong môi trường công nghiệp, đảm bảo rằng quá trình sản xuất diễn ra một cách chính xác và hiệu quả.

- Tối Ưu Hóa Hiệu Suất: PLC cho phép tối ưu hóa hiệu suất quá trình sản xuất. Chúng có khả năng thay đổi thiết lập và quy tắc điều khiển để đáp ứng yêu cầu cụ thể và thực hiện các điều chỉnh dựa trên dữ liệu thời gian thực.

- Đảm Bảo An Toàn: Trong môi trường công nghiệp, an toàn là một ưu tiên hàng đầu. PLC có khả năng giám sát các tình huống nguy hiểm và thực hiện các biện pháp an toàn như tắt thiết bị trong trường hợp cần thiết. Điều này giúp ngăn chặn các tai nạn và đảm bảo an toàn cho nhân viên và tài sản.

- Tích Hợp Hệ Thống: PLC cho phép tích hợp các thiết bị và hệ thống khác vào một hệ thống tự động hóa toàn diện. Chúng kết nối các thiết bị từ nhiều nhà sản xuất khác nhau và cho phép thông tin dễ dàng chia sẻ và trao đổi giữa các phần khác nhau của hệ thống.

- Giám Sát và Báo Cáo: PLC cung cấp khả năng giám sát các tham số hoạt động của hệ thống và quá trình sản xuất. Chúng cũng có thể tạo ra báo cáo và lưu trữ dữ liệu để theo dõi hiệu suất và phát hiện sự cố. Điều này giúp cải thiện quản lý và ra quyết định dựa trên dữ liệu.

- Tăng Tính Tin Cậy: Trong môi trường công nghiệp, tính tin cậy là một yếu tố quan trọng. PLC được thiết kế để hoạt động liên tục trong môi trường khắc nghiệt, đảm bảo rằng hệ thống tự động hóa hoạt động đáng tin cậy và không gặp sự cố không mong muốn.

VI. Cách thức điều khiển chính của PLC

PLC (Programmable Logic Controller) là một công cụ đa năng trong việc điều khiển và giám sát quá trình công nghiệp, và nó thực hiện các nhiệm vụ quan trọng thông qua ba cách thức chính:

1. Điều Khiển Logic

PLC sử dụng điều khiển logic để quyết định hoạt động của các thiết bị và quy trình sản xuất. Sử dụng ngôn ngữ lập trình đặc biệt như ladder logic, kỹ sư có thể xây dựng các lệnh logic như AND, OR, NOT và các phép so sánh để đưa ra quyết định dựa trên các tín hiệu đầu vào. Ví dụ, nếu cảm biến xác định rằng sản phẩm đã đạt đủ mức, PLC có thể ra lệnh dừng quy trình sản xuất.

2. Điều Khiển Liên Tục

PLC không chỉ giới hạn trong việc điều khiển theo logic, mà còn có khả năng điều khiển các quy trình liên tục. Điều này có thể bao gồm việc điều khiển nhiệt độ, áp suất, tốc độ động cơ, hoặc các thông số khác có thể thay đổi liên tục trong quy trình sản xuất. PLC đọc các giá trị từ các cảm biến và thiết bị đo và điều chỉnh các đầu ra tương ứng để duy trì các thông số cụ thể trong khoảng giới hạn an toàn hoặc yêu cầu sản xuất.

3. Điều Khiển Tổng Thể

Ngoài việc điều khiển các thiết bị cụ thể và quy trình, PLC có khả năng điều khiển các hệ thống tổng thể. Điều này bao gồm việc giám sát và tương tác với nhiều thiết bị và quy trình khác nhau để đảm bảo rằng toàn bộ hệ thống hoạt động một cách hiệu quả. PLC có thể thực hiện các chức năng như điều khiển hệ thống làm mát, kiểm soát lưu lượng sản phẩm trong dây chuyền sản xuất hoặc kích hoạt các biện pháp khẩn cấp nếu có sự cố xảy ra.

VII. Ứng dụng của PLC trong các ngành khác nhau

PLC (Programmable Logic Controller) không chỉ có sự xuất hiện mạnh mẽ trong ngành sản xuất mà còn có ứng dụng đa dạng trong nhiều lĩnh vực khác nhau, đóng vai trò quan trọng trong việc tạo ra các hệ thống tự động hiệu quả và bền vững. Dưới đây là một số ví dụ về các lĩnh vực mà PLC đang được sử dụng:

1. Tòa Nhà Thông Minh

Trong tòa nhà thông minh, PLC có vai trò quan trọng trong việc kiểm soát hệ thống chiếu sáng, điều hòa không khí, an ninh, và tiết kiệm năng lượng. Chúng có khả năng tương tác với các cảm biến và thiết bị để điều chỉnh ánh sáng và nhiệt độ dựa trên điều kiện thời tiết và sự hiện diện của người dùng. Điều này giúp tối ưu hóa tiện ích và giảm tiêu thụ năng lượng.

2. Giao Thông Vận Tải

Trong lĩnh vực giao thông vận tải, PLC được sử dụng để điều khiển tín hiệu đèn giao thông, cổng chắn tàu, và hệ thống kiểm soát tàu điện ngầm. Chúng giúp cải thiện luồng giao thông, đảm bảo an toàn và tối ưu hóa sử dụng cơ sở hạ tầng.

3. Năng Lượng Tái Tạo

PLC cũng có ứng dụng trong lĩnh vực năng lượng tái tạo, như điều khiển hệ thống mảng pin năng lượng mặt trời hoặc hệ thống điện gió. Chúng có khả năng theo dõi và điều chỉnh sản xuất năng lượng dựa trên điều kiện thời tiết và nhu cầu, giúp tối ưu hóa hiệu suất năng lượng tái tạo.

4. Quản lý Nước và Môi Trường

PLC đóng vai trò quan trọng trong quản lý nước và môi trường, bao gồm việc kiểm soát hệ thống xử lý nước thải, quản lý môi trường làm việc, và giám sát chất lượng không khí. Chúng giúp theo dõi và điều chỉnh các tham số quan trọng để đảm bảo rằng quá trình xử lý và quản lý môi trường diễn ra hiệu quả.

5. Y Tế và Chăm Sóc Sức Khỏe

Trong lĩnh vực y tế, PLC được sử dụng để kiểm soát các thiết bị y tế và quy trình chẩn đoán. Chúng có khả năng đảm bảo rằng các thiết bị hoạt động đúng cách và đáp ứng các yêu cầu an toàn cần thiết.

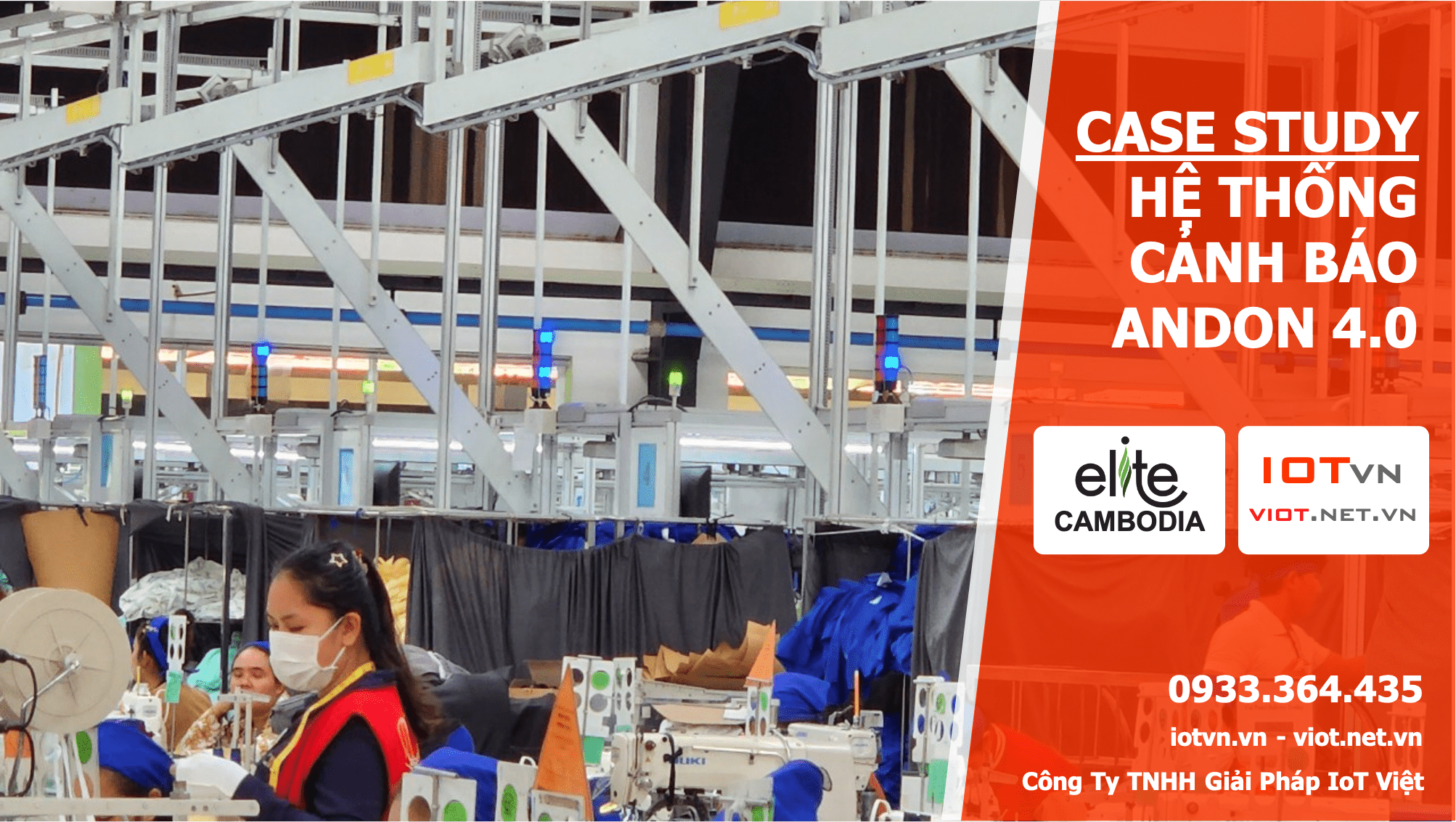

Tìm hiểu các giải pháp của IOTVN tại đây: https://iotvn.vn/

Đăng ký demo: https://iotvn.vn/thong-tin-lien-he-viot/

Liên hệ tư vấn – SĐT/ Zalo: 0933 364 435

Công Ty TNHH Giải Pháp IoT Việt – IOTVN