ICS là gì? Quy trình hoạt động của hệ thống điều khiển công nghiệp (ICS)

Trong thời đại kỹ thuật số ngày nay, hệ thống điều khiển công nghiệp (ICS) đóng vai trò quan trọng trong việc quản lý và điều khiển các quy trình công nghiệp quy mô lớn. Bài viết này sẽ khám phá sâu hơn về ICS, từ cấu trúc và giao thức cho đến các rủi ro mà nó đối diện. Chúng ta sẽ hiểu rõ hơn về sự quan trọng của ICS trong thế giới hiện đại và những thách thức mà nó phải đối mặt.

I. Hệ thống điều khiển công nghiệp ICS là gì?

Hệ thống điều khiển công nghiệp (ICS) đại diện cho một hệ thống phức tạp của công nghệ, phần mềm và thiết bị với mục tiêu chính là điều khiển và giám sát quy trình công nghiệp. ICS không chỉ là một tập hợp các thiết bị và máy móc, mà còn là một hệ thống tổng hợp, bao gồm cả khả năng lập trình, giao thức liên kết và cơ chế quản lý.

Trong môi trường công nghiệp, ICS đóng vai trò quan trọng trong việc tự động hóa các hoạt động sản xuất và quản lý hiệu suất của các thiết bị và quy trình. Nó cung cấp khả năng tùy chỉnh quy trình sản xuất, theo dõi các thông số quan trọng, và phản ứng tức thì đối với sự thay đổi trong quy trình.

II. Cấu tạo của hệ thống điều khiển công nghiệp ICS

1. Gồm 4 lớp

Hệ thống điều khiển công nghiệp ICS được cấu tạo từ bốn lớp cốt lõi, mỗi lớp đóng một vai trò đặc biệt trong quy trình kiểm soát và quản lý:

- Lớp quản lý: Lớp này là trái tim của ICS và bao gồm các máy tính chủ quản lý toàn bộ hệ thống. Chúng phụ trách việc thu thập và xử lý dữ liệu từ các lớp dưới và ra quyết định để điều khiển quy trình.

- Lớp quản lý ứng dụng: Lớp này chứa các ứng dụng cụ thể được sử dụng để giám sát và điều khiển quy trình. Các ứng dụng này bao gồm các chương trình chạy trên máy tính và các giao diện người-máy đặc thù.

- Lớp quản lý thiết bị: Ở lớp này, các thiết bị cảm biến và actuators được quản lý. Cảm biến đo lường các thông số quan trọng của quy trình, trong khi actuators thực hiện các lệnh để thay đổi trạng thái của thiết bị vật lý.

- Lớp quản lý tiến trình: Lớp cuối cùng quản lý các tiến trình công nghiệp cụ thể. Nó đảm bảo rằng quy trình diễn ra một cách suôn sẻ và an toàn.

2. Một số thành phần cần thiết tạo nên ICS

- Bộ điều khiển logic: Bộ điều khiển logic là trí tuệ của hệ thống. Nó thực hiện các phân tích, quyết định và điều khiển dựa trên dữ liệu từ các cảm biến và ứng dụng. Bộ điều khiển logic có khả năng tối ưu hóa hoạt động để đạt được các mục tiêu quy trình.

- Cảm biến: Cảm biến là những thiết bị dùng để đo lường các thông số như nhiệt độ, áp suất, mức độ chất lỏng, hoặc các thông số quan trọng khác trong quy trình công nghiệp. Chúng cung cấp dữ liệu cho bộ điều khiển logic để thực hiện quyết định.

- Actuators: Actuators là các thiết bị vật lý như van, động cơ, hoặc thiết bị điều khiển khác, được điều khiển bởi bộ điều khiển logic để thay đổi trạng thái của các thiết bị trong quy trình.

- Giao diện người-máy (HMI): HMI là phần giao tiếp giữa con người và hệ thống ICS. Nó cung cấp cho người quản lý khả năng tương tác với hệ thống, theo dõi hiệu suất, và cung cấp thông tin quan trọng để ra quyết định. HMI thường là giao diện đồ họa thân thiện với người dùng.

III. Giao thức

Giao thức chính trong hệ thống điều khiển công nghiệp ICS đóng một vai trò tương tự như ngôn ngữ giao tiếp giữa các thành phần khác nhau. Nó đảm bảo rằng thông tin có thể được truyền tải và hiểu được một cách hiệu quả giữa bộ điều khiển logic, cảm biến, actuators và các phần khác của hệ thống.

Một trong những giao thức phổ biến và được sử dụng rộng rãi trong ICS là Modbus. Modbus là một giao thức truyền tải dữ liệu mà đã tồn tại từ thập kỷ 1970 và đã trở thành tiêu chuẩn trong ngành công nghiệp. Nó sử dụng kiến trúc máy tính client-server để cho phép các thiết bị trong mạng gửi và nhận dữ liệu một cách dễ dàng. Giao thức Modbus cho phép truyền tải các thông tin quan trọng như giá trị cảm biến, lệnh điều khiển, và trạng thái thiết bị.

Một ưu điểm quan trọng của Modbus là tính đơn giản và hiệu suất cao. Nó hoạt động trên nhiều giao tiếp vật lý khác nhau như RS-232, RS-485, Ethernet, và TCP/IP, giúp tích hợp dễ dàng vào các hệ thống hiện có. Modbus cũng hỗ trợ nhiều định dạng dữ liệu khác nhau như số nguyên, số thực, và các chuỗi, cho phép truyền tải nhiều loại thông tin khác nhau.

Tuy nhiên, trong thời đại mạng và an ninh thông tin ngày nay, việc sử dụng Modbus và các giao thức cũ hơn có thể gây ra các vấn đề về bảo mật. Do đó, các hệ thống ICS ngày nay thường đang chuyển đổi sang sử dụng các giao thức bảo mật hơn như OPC UA (Unified Architecture) hoặc DNP3 (Distributed Network Protocol 3) để đảm bảo tính bảo mật và an toàn của dữ liệu và hệ thống.

IV. Quy trình hoạt động của hệ thống điều khiển công nghiệp ICS

Hệ thống điều khiển công nghiệp ICS hoạt động như một hệ thống phức tạp được lập trình để kiểm soát và giám sát các quy trình công nghiệp. Dưới đây là một cái nhìn tổng quan về quy trình hoạt động của ICS:

- Thu thập dữ liệu từ cảm biến: Quá trình bắt đầu khi các cảm biến trên thiết bị và trạm cảm biến thu thập thông tin về các thông số quan trọng của quy trình. Các cảm biến này có thể đo lường nhiệt độ, áp suất, lưu lượng, mức độ chất lỏng, hoặc các thông số khác, tùy thuộc vào loại quy trình.

- Truyền dữ liệu đến bộ điều khiển logic: Dữ liệu từ cảm biến được truyền đến bộ điều khiển logic, nơi nó được xử lý và phân tích. Bộ điều khiển logic sử dụng các thuật toán và luật kiểm soát để đưa ra các quyết định. Thông qua quá trình này, nó xác định xem liệu quy trình đang hoạt động theo cách mong muốn hay cần phải điều chỉnh.

- Quyết định và điều khiển: Dựa trên thông tin từ cảm biến và các luật kiểm soát được lập trình, bộ điều khiển logic ra quyết định về cách điều khiển các thiết bị và hoạt động của quy trình. Nó có thể thay đổi trạng thái của các thiết bị như mở hoặc đóng van, điều chỉnh tốc độ động cơ, hoặc điều chỉnh các tham số quy trình khác để duy trì hoạt động ổn định và an toàn.

- Liên tục giám sát và điều chỉnh: Hệ thống ICS không dừng lại sau khi ra quyết định và điều khiển. Nó liên tục giám sát hiệu suất và trạng thái của quy trình bằng cách theo dõi dữ liệu từ cảm biến. Nếu có sự thay đổi hoặc sự cố xảy ra, bộ điều khiển logic có khả năng điều chỉnh để đảm bảo rằng quy trình vẫn hoạt động đúng cách.

- Bảo mật và an toàn: ICS cũng có trách nhiệm đảm bảo tính bảo mật và an toàn của quy trình. Điều này bao gồm việc kiểm tra các mối đe dọa từ mạng và từ bên trong hệ thống, để đảm bảo rằng không có cuộc tấn công hoặc lỗi con người nào có thể gây ra nguy cơ cho quy trình hoặc môi trường.

Quy trình hoạt động này diễn ra liên tục, không ngừng nghỉ, để đảm bảo rằng quy trình công nghiệp luôn duy trì hiệu suất cao, an toàn và hiệu quả. Hệ thống ICS chính là bộ não kỹ thuật đằng sau nhiều quy trình sản xuất và là một phần quan trọng của ngành công nghiệp hiện đại.

V. Rủi ro của hệ thống điều khiển công nghiệp (ICS)

Hệ thống điều khiển công nghiệp, dù đã mang lại nhiều lợi ích, đối mặt với nhiều mối đe dọa và rủi ro, bao gồm cả từ các mối đe dọa bên ngoài, từ bên trong tổ chức, và do lỗi con người.

1. Các mối đe dọa bên ngoài và các cuộc tấn công an ninh mạng

Một trong những rủi ro lớn nhất đối với ICS là các cuộc tấn công mạng từ phía bên ngoài. Các kẻ tấn công có thể cố gắng xâm nhập vào hệ thống, tấn công từ xa, hoặc thậm chí đánh cắp dữ liệu quan trọng. Điều này có thể dẫn đến những hậu quả nghiêm trọng, bao gồm sự gián đoạn quy trình sản xuất, thất thoát dữ liệu quan trọng, và nguy cơ an ninh mạng.

Để đối phó với các cuộc tấn công này, cần thiết phải áp dụng biện pháp bảo mật mạnh mẽ, bao gồm cả tường lửa, mã hóa dữ liệu, kiểm tra thường xuyên, và giám sát an ninh liên tục. Các hệ thống ICS cũng cần theo dõi các sự cố an ninh mạng và phản ứng nhanh chóng để đảm bảo rằng cuộc tấn công không gây hậu quả lớn.

2. Đe doạ nội bộ

Không chỉ từ bên ngoài, mà cả từ bên trong tổ chức cũng có thể có nguy cơ đe doạ ICS. Nhân viên không trung thành hoặc lỗi con người có thể gây ra rủi ro nội bộ đối với hệ thống. Việc lạm dụng quyền truy cập, vi phạm chính sách bảo mật, hoặc thậm chí là sự cố không cố ý từ phía nhân viên có thể tạo ra nguy cơ nội bộ cho ICS.

Để giảm thiểu rủi ro nội bộ, cần thiết phải đào tạo và tạo thức cho nhân viên về các quy tắc an toàn và chính sách bảo mật. Kiểm tra nội bộ và giám sát hoạt động nhân viên cũng đóng vai trò quan trọng trong việc phát hiện và ngăn chặn các đe dọa nội bộ.

3. Lỗi của con người

Một trong những rủi ro lớn nhất đối với ICS là lỗi con người. Việc không hiểu rõ hoặc không tuân thủ các quy tắc an toàn có thể gây ra sự cố và nguy cơ mất an toàn trong quy trình công nghiệp. Nhân viên có thể vô tình thực hiện các thao tác sai lệch hoặc không thận trọng, gây ra các sự cố không mong muốn.

Để giảm thiểu rủi ro từ lỗi con người, cần đào tạo và hướng dẫn nhân viên về quy trình làm việc an toàn, xác định rõ các nguy cơ và cách đối phó với chúng. Ngoài ra, việc có các hệ thống kiểm tra và giám sát tự động có thể giúp ngăn chặn các lỗi con người trước khi chúng gây ra hậu quả nghiêm trọng.

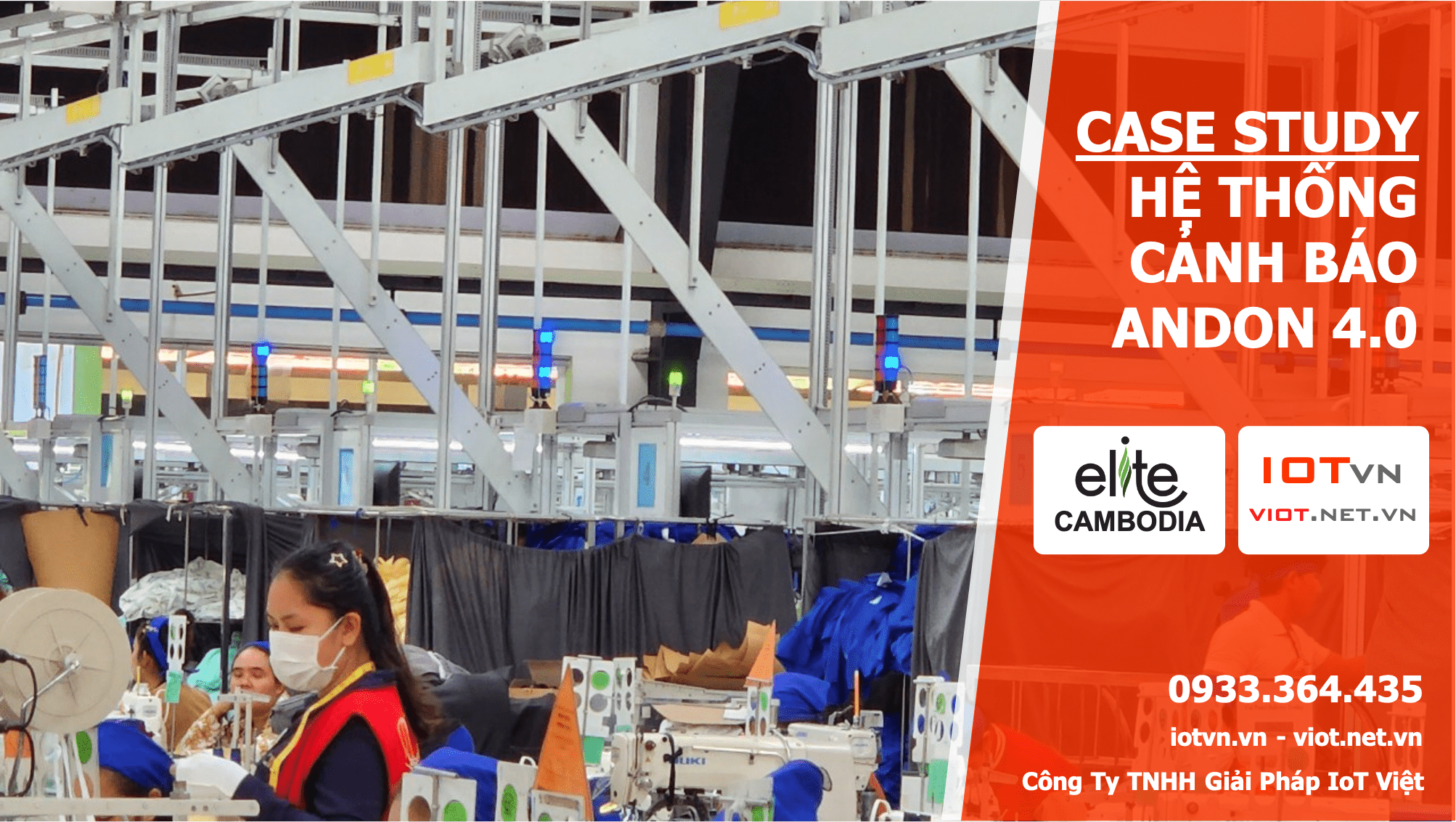

Tìm hiểu các giải pháp của IOTVN tại đây: https://iotvn.vn/

Đăng ký demo: https://iotvn.vn/thong-tin-lien-he-viot/

Liên hệ tư vấn – SĐT/ Zalo: 0933 364 435

Công Ty TNHH Giải Pháp IoT Việt – IOTVN