OEE là gì? Cách tính và tối ưu chỉ số OEE trong sản xuất

OEE là một giải pháp giúp cắt giảm chi phí sản xuất cho doanh nghiệp lên đến 20%. Vậy OEE là gì? Lợi ích cụ thể mà giải pháp này mang lại ra sao? Hãy cùng IOT Việt Solution làm rõ hơn qua bài viết này. Ngoài ra, chúng tôi còn hỗ trợ demo miễn phí cho doanh nghiệp.

Định Nghĩa OEE Và Các Chỉ Số Liên Quan

Khái niệm OEE

OEE (Viết tắt của Overall Equipment Effectiveness) là một thước đo quan trọng để đánh giá hiệu suất thiết bị tổng thể của một thiết bị hay dây chuyền sản xuất.

Định nghĩa OEE là gì

>> Tham khảo: Overall Equipment Effectiveness (Wiki)

Chỉ số OEE thể hiện thời gian sản xuất thực của máy móc đúng công suất. Điều này nghĩa là không có thời gian chết và các sản phẩm làm ra đảm bảo tiêu chuẩn chất lượng

Công Thức Tính Chỉ Số OEE

Công thức OEE phản ánh ba yếu tố chính ảnh hưởng đến hiệu quả sản xuất, bao gồm:

OEE = Availability (A) x Performance (P) x Quality (Q)

Trong đó:

- Availability (Tính sẵn có): Tỷ lệ thời gian thiết bị thực sự hoạt động so với thời gian kế hoạch sản xuất.

- Performance (Hiệu suất): Tỷ lệ tốc độ sản xuất thực tế so với tốc độ tối đa.

- Quality (Chất lượng): Tỷ lệ sản phẩm đạt chất lượng so với tổng sản phẩm sản xuất.

Công thức tính OEE trong sản xuất

Availability (A) – Tính khả dụng

Availability là tỷ lệ thời gian thiết bị thực sự hoạt động (thời gian chạy) so với thời gian sản xuất theo kế hoạch.

Availability (A) = Thời gian chạy / Thời gian sản xuất theo kế hoạch

Công thức tính Availability

Ví dụ: Nếu nhà máy dự kiến hoạt động 8 tiếng mỗi ngày, nhưng chỉ thực sự hoạt động 6 tiếng do sự cố kỹ thuật, thì Availability sẽ là 6/8 = 75%.

Trong quá trình hoạt động, doanh nghiệp sẽ gặp phải những sự cố buộc phải tạm dừng sản xuất. Dưới đây là 9 yếu tố thường xảy ra ảnh hưởng đến tính khả dụng:

- Sự cố máy móc: Hư hỏng do sử dụng, bào mòn, thiết kế/lắp đặt không chuẩn, vận hành sai cách.

- Thời gian thiết lập: Thay đổi sản phẩm, quy trình hoặc khắc phục sự cố quá lâu.

- Điều chỉnh máy móc: Thời gian điều chỉnh máy móc để thay đổi sản phẩm hoặc quy trình sản xuất, khắc phục sự cố và khởi động máy.

- Vấn đề nguyên vật liệu: Nguyên vật liệu chất lượng thấp hoặc thiếu thốn dẫn đến việc dừng máy để kiểm tra, loại bỏ hoặc thay thế.

- Thiếu nhân sự: Không đủ nhân lực để vận hành.

- Thay đổi công cụ: Thay đổi công cụ mặc dù vẫn còn trong quy trình sản xuất.

- Các yếu tố khác: Vấn đề về môi trường, quy trình không phù hợp.

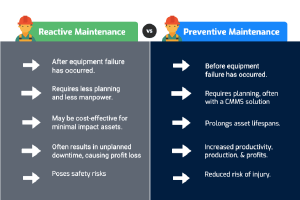

Để cải thiện Availability, cần thực hiện các biện pháp bảo trì dự phòng hiệu quả, giảm thiểu thời gian dừng máy do sự cố kỹ thuật, và tối ưu hóa quá trình khởi động máy

Performance (P) – Hiệu suất

Performance là mức độ hoạt động của quy trình sản xuất so với tốc độ tối đa. Công thức tính Hiệu suất:

Performance (P) = (Thời gian chu kỳ lý tưởng x Tổng số) / Thời gian chạy

Trong đó:

- Thời gian chu kỳ lý tưởng: Thời gian tối đa mà quy trình có thể đạt được.

- Tổng số: Số lần lặp lại chu kỳ.

- Thời gian chạy: Thời gian thiết bị thực sự hoạt động.

Công thức tính Performance

Quality (Q) – Chất lượng

Quality là tỷ lệ sản phẩm đạt chất lượng so với tổng sản phẩm.

Quality (Q) = Số lượng sản phẩm đạt chất lượng tốt / Tổng số lượng

Chỉ số này giúp doanh nghiệp:

- Nắm bắt tỷ lệ sản phẩm lỗi.

- Cải thiện tốt quy trình sản xuất nhằm đảm bảo chất lượng sản phẩm.

Công thức tính Quality

Ví Dụ đo lường OEE trong sản xuất

Giả sử một nhà máy sản xuất có thời gian hoạt động dự kiến là 8 tiếng mỗi ngày, tốc độ sản xuất lý tưởng là 100 sản phẩm mỗi giờ, và thực tế sản xuất được 750 sản phẩm đạt chuẩn trong 7 tiếng hoạt động.

Tính toán:

- Availability = 7 giờ / 8 giờ = 87,5%

- Performance = 750 sản phẩm / (100 sản phẩm/giờ x 7 giờ) = 107,14%

- Quality = 750 sản phẩm / 800 sản phẩm = 93,75%

Từ đó ta có: OEE = 87,5% x 107,14% x 93,75% = 87,44%

6 Lợi Ích Của OEE Trong Sản Xuất

Theo nghiên cứu của McKinsey, việc áp dụng OEE hiệu quả có thể giúp doanh nghiệp tăng năng suất sản xuất lên đến 20% và giảm chi phí sản xuất lên đến 10%.

Dưới đây là 6 lợi ích nổi bật của việc áp dụng OEE trong sản xuất:

6 lợi ích của oee trong sản xuất

Nắm rõ hiệu suất nhà máy

- OEE cung cấp thông tin trực quan và chính xác về hiệu suất của từng thiết bị, dây chuyền và toàn bộ nhà máy thông qua các chỉ số Availability (Tính khả dụng), Performance (Hiệu suất) và Quality (Chất lượng).

- Giúp ban lãnh đạo và kỹ thuật viên OEE nhận diện sớm các rủi ro tiềm ẩn, từ đó lên kế hoạch bảo trì, bảo dưỡng thiết bị hiệu quả.

Nâng cao công suất đầu ra và chất lượng sản phẩm

- OEE giúp xác định chính xác nguyên nhân gây ra các sự cố, trì hoãn và dừng máy, từ đó đưa ra giải pháp khắc phục hiệu quả.

- Việc theo dõi OEE theo thời gian thực giúp phát hiện downtime (thời gian chết) của máy móc, từ đó tối ưu hóa năng suất và nâng cao công suất đầu ra.

- Cải thiện chất lượng sản phẩm.

Tăng lợi tức đầu tư thiết bị (ROI)

- OEE giúp giảm thiểu thời gian lãng phí, chi phí sản xuất và chi phí bảo trì thiết bị.

- Nâng cao hiệu quả vận hành thiết bị, tối ưu hóa thời gian ngừng hoạt động, đảm bảo chất lượng sản phẩm và tăng số lượng thành phẩm.

Tối đa hóa năng suất sản xuất

- OEE Software giúp lên kế hoạch bảo trì, bảo dưỡng thiết bị hiệu quả, tránh tình trạng dừng máy đột ngột do sự cố.

- Tối ưu hóa năng suất, tăng tốc độ hoạt động của quy trình sản xuất.

- Tăng cường sự an toàn trong sản xuất.

Giảm thiểu chi phí máy móc sản xuất

- Dựa vào chỉ số OEE, doanh nghiệp có thể dự đoán tình trạng máy móc và lên kế hoạch bảo trì phòng ngừa hiệu quả.

- Giảm thiểu chi phí sửa chữa máy móc, tối ưu hóa chi phí sản xuất.

Đẩy mạnh khả năng cạnh tranh

- Trong thị trường cạnh tranh gay gắt, việc áp dụng OEE giúp doanh nghiệp nâng cao hiệu quả sản xuất, tăng lợi thế cạnh tranh.

- Nâng cao OEE là một quá trình lâu dài đòi hỏi sự nỗ lực và cam kết của toàn bộ doanh nghiệp.

6 Tổn Thất Lớn Trong OEE Là Gì?

OEE phản ánh hiệu quả sản xuất và 6 tổn thất lớn là những tác nhân chính ảnh hưởng đến chỉ số này. Hiểu rõ 6 tổn thất sẽ giúp doanh nghiệp tập trung giải quyết các vấn đề làm giảm năng suất, chất lượng và lợi nhuận. Cụ thể:

- Equipment Failure (Tổn thất do thiết lập và điều chỉnh): Thời gian lãng phí do thiết lập máy móc, thay đổi sản phẩm, khắc phục lỗi,…

- Setup and Adjustments (Tổn thất do ngừng máy không kế hoạch): Thời gian chết do hỏng hóc đột xuất, sự cố, thiếu nguyên vật liệu,…

- Idling and Minor Stops (Tổn thất do ngừng máy ngắn hoặc lỗi vặt): Máy dừng tạm thời, chạy không tải, các lỗi nhỏ lặt vặt.

- Reduced Speed (Tổn thất do giảm tốc độ chạy): Máy chạy chậm hơn tốc độ lý tưởng quy định.

- Process Defects (Tổn thất do khiếm khuyết sản phẩm): Sản phẩm lỗi, phế phẩm không đạt tiêu chuẩn chất lượng.

- Reduced Yield (Tổn thất do khởi động lại): Tỷ lệ sản phẩm đạt chuẩn thấp ngay khi bắt đầu quá trình sản xuất.

6 tổn thất lớn trong OEE

Giải quyết 6 tổn thất lớn chính là chìa khóa để nâng cao OEE. Doanh nghiệp có thể áp dụng các giải pháp như:

- Bảo trì phòng ngừa (TPM)

- Các hệ thống theo dõi máy móc, phần mềm quản lý sản xuất (MES) và MES Cloud.

- Nâng cao kỹ năng của đội ngũ vận hành.

Những Sai Lầm Phổ Biến Về OEE

Cho đến nay, lỗi phổ biến nhất mà chúng tôi thấy khi triển khai dịch vụ OEE là Thời gian chu kỳ lý tưởng không chính xác. Thời gian chu kỳ lý tưởng (hoặc ICT) là thông lượng tối đa theo lý thuyết của quy trình. Nó không nên bị hạ thấp do các yếu tố như tuổi máy hoặc chất lượng vật liệu. Thay vào đó, những loại yếu tố tổn thất này nên được coi là cơ hội để cải thiện.

Sai lầm 1: Xác định thời gian chu kỳ lý tưởng không chính xác

Nguyên nhân: Nhiều doanh nghiệp sử dụng thời gian chu kỳ trung bình hoặc bị ảnh hưởng bởi yếu tố hao mòn, chất liệu để tính toán OEE.

Hậu quả: Dẫn đến kết quả OEE sai lệch, không phản ánh đúng hiệu quả sản xuất thực tế.

Giải pháp:

- Sử dụng công suất hộp số hoặc nghiên cứu thời gian để xác định thời gian chu kỳ lý tưởng chính xác.

- Loại bỏ các yếu tố ảnh hưởng như tuổi máy, chất lượng vật liệu để tính toán OEE thực tế.

Sai lầm 2: Tập trung sai mục tiêu

Nguyên nhân: Một số doanh nghiệp chỉ tập trung vào mục tiêu OEE tổng thể mà không chú trọng đến các yếu tố chi tiết.

Hậu quả: Khó khăn trong việc xác định nguyên nhân gây ra tổn thất và cải thiện hiệu quả sản xuất.

Giải pháp:

- Chia nhỏ mục tiêu OEE thành các yếu tố: Tính khả dụng, Hiệu suất và Chất lượng.

- Tập trung cải thiện từng yếu tố để nâng cao OEE tổng thể.

Sai lầm 3: Không áp dụng giải pháp phù hợp

Nguyên nhân: Doanh nghiệp không có giải pháp cụ thể để giải quyết các vấn đề ảnh hưởng đến OEE.

Hậu quả: OEE thấp, ảnh hưởng đến năng suất và lợi nhuận.

Giải pháp:

- Áp dụng các công cụ và kỹ thuật phù hợp để giải quyết từng loại tổn thất OEE.

- Sử dụng hệ thống OEE tự động để theo dõi và giám sát hiệu quả sản xuất theo thời gian thực.

Làm Thế Nào Để Cải Thiện OEE Trong Sản Xuất

Để cải thiện OEE trong sản xuất, doanh nghiệp cần phải đáp ứng các yêu cầu sau:

Cách cải thiện OEE trong sản xuất

Hiểu rõ các thành phần trong OEE

Doanh nghiệp cần hiểu rõ thông tin về tình trạng hoạt động bao gồm:

- Các chỉ số: Tính khả dụng (Availability), Hiệu suất (Performance) và Chất lượng (Quality).

- Quy trình hoạt động sản xuất.

- Tình trạng của thiết bị.

- Điều kiện môi trường.

Nắm vững các thành phần này giúp doanh nghiệp xác định nguyên nhân gây ra tổn thất OEE và tập trung cải thiện các yếu tố quan trọng nhất.

Tự động thu thập và phân tích dữ liệu nhờ IoT

- Ứng dụng Internet of Things (IoT): Thu thập dữ liệu thời gian thực về thời gian hoạt động, hiệu suất và thời gian chết của thiết bị.

- Hệ thống phân tích dữ liệu: Phân tích dữ liệu OEE để xác định các vấn đề tiềm ẩn và đưa ra giải pháp phù hợp.

Việc tự động hóa thu thập và phân tích dữ liệu giúp doanh nghiệp tiết kiệm thời gian, nâng cao độ chính xác và đưa ra quyết định hiệu quả dựa trên dữ liệu thực tế.

Tích hợp OEE với hệ thống MES

Cho phép phân tích dữ liệu OEE một cách tự động hóa, hiệu quả và chính xác hơn. Hệ thống MES giúp doanh nghiệp tối ưu hóa quy trình sản xuất, giảm thiểu thời gian chết và nâng cao OEE.

Có kế hoạch bảo trì, bảo dưỡng thiết bị định kỳ

- Lên kế hoạch bảo trì phòng ngừa: Dựa vào dữ liệu OEE để xác định thời điểm bảo trì, bảo dưỡng thiết bị phù hợp.

- Giảm thiểu rủi ro ngừng máy: Tránh tình trạng hỏng hóc đột ngột ảnh hưởng đến quy trình sản xuất.

- Tối ưu hóa năng suất: Đảm bảo thiết bị hoạt động hiệu quả và ổn định.

Việc bảo trì, bảo dưỡng thiết bị định kỳ giúp nâng cao độ tin cậy của thiết bị, giảm thiểu tổn thất OEE và tăng tuổi thọ thiết bị.

Đảm bảo môi trường sản xuất đạt tiêu chuẩn

- Môi trường sản xuất sạch sẽ và an toàn: Giảm thiểu nguy cơ hư hỏng thiết bị và ảnh hưởng đến sức khỏe công nhân.

- Kiểm soát các yếu tố môi trường: Bụi, khói, nhiệt độ, độ ẩm,… trong nhà máy cần được kiểm soát ở mức tiêu chuẩn.

Môi trường sản xuất đạt tiêu chuẩn giúp đảm bảo hiệu quả hoạt động của thiết bị, nâng cao chất lượng sản phẩm và an toàn cho công nhân.

Các yếu tố khác

- Đào tạo nhân viên: Nâng cao kỹ năng vận hành và bảo trì thiết bị.

- Thực hiện chương trình 5S: Giữ cho nhà máy sản xuất sạch sẽ, gọn gàng và ngăn nắp.

- Áp dụng các công nghệ tiên tiến: Tự động hóa quy trình sản xuất, sử dụng trí tuệ nhân tạo (AI) để phân tích dữ liệu và dự đoán các vấn đề tiềm ẩn.

Vì Sao Nên Sử Dụng OEE System Của IOT Việt

Hệ thống theo dõi máy từ IOT Việt mang lại nhiều lợi ích thiết thực giúp tối ưu hóa toàn diện. Đồng thời hỗ trợ giám sát quy trình sản xuất tự động hoá hoàn toàn qua việc tích hợp IoT (Internet of Things) tiên tiến:

- Áp dụng được cho cả máy móc đời cũ

- tích hợp sẵn IoT Platform do IoT Việt phát triển, hỗ trợ nhiều giao thức và thiết bị nên dễ dàng tích hợp và mở rộng

- Giao diện web thương thích với mọi thiết bị mobile. laptop, tablet, truy cập mọi lúc mọi nơi

- Được các doanh nghiệp lớn nhất tin tưởng sử dụng

- Báo cáo phân tích chuyên sâu nhất về 6 big loss, là công cụ đắc lực cho cải tiến hiệu suất , giảm tổn thất

- Có thể tích hợp với các hệ thống khác dễ dàng, như phần mềm bảo trì sửa chữa, hệ thống andon cảnh báo sự cố, app di động khi khi hiệu suất máy thấp

Kết Bài

Qua bài viết, bạn đã hiểu hơn về định nghĩa OEE là gì và nắm rõ từng yếu tố của OEE. Với việc áp dụng giải pháp OEE từ IOT Việt Solution sẽ giúp doanh nghiệp tối ưu hoá được hiệu suất hoạt động và giảm chi phí sản xuất. Hãy liên vệ với chúng tôi qua hotline 0933 364 435 để được tư vấn trực tiếp.

Tài liệu tham khảo

- A Review of Definitions and Calculation Methods

https://www.researchgate.net/publication/345031959_Overall_Equipment_Effectiveness_Systematic_Literature_Review_and_Overview_of_Different_Approaches

Những Câu Hỏi Thường Gặp Về OEE

OEE TPM (Total Productive Maintenance)

OEE bao nhiêu là tốt?

- OEE đạt mức 100%: Con số siêu lý tưởng khi tất sản phẩm đều đạt chất lượng tốt, với tốt độ tối đa và không có gián đoạn

- OEE đạt mức 85%: Lúc này hiệu suất đang ở mức rất tốt. Khi này, doanh nghiệp đã đạt tầm đẳng cấp thế giới.

- OEE ở mức 60%: Đây là mức trung bình ở các nhà máy, doanh nghiệp hoàn toàn có thể cải thiện thêm để tăng chỉ số OEE.

- OEE ở mức 40%: Hiệu suất hoạt động tương đối thấp cần được cải thiện, các doanh nghiệp có thể cải thiện thông qua các phương pháp cơ bản.

Thông tin chính xác

Tư vấn OEE realtime giúp. Thanks